フッ素ゴムとは?

目次

♦フッ素ゴムの概要

♦フッ素ゴムの歴史

♦フッ素ゴムの特徴

♦プリコンパウンドとフルコンパウンド

♦用途・分野紹介

フッ素ゴムの概要

フッ素ゴムは他の合成ゴムに比べ、卓越した耐熱性・耐油性・耐薬品性を有したゴムです。

これは共重合組成に非常に強固なC-F結合(フッ素結合)を持つ為です。

他の合成ゴムに多く見られるC-H結合では結合力に劣りこの性能を実現出来ません。

このC-F結合こそがフッ素ゴムに卓越した耐熱性・耐油性・耐薬品性を与えるものなのです。

フッ素ゴムの歴史

合成ゴムの歴史は戦争の歴史?

1914年に第一次世界大戦が勃発しその影響を受け天然ゴムの入手が困難に。

その結果合成ゴムの開発・工業製品化が始まります。

この波により、1930年代~1950年代に掛けて次々と合成ゴムが開発・工業製品化されフッ素ゴムも1957年に米国Du Pont社によってフッ素ゴムブランド「バイトン」が開発されます。

フッ素ゴム=バイトン?

世界で最初の商標が「バイトン」だった事もあり日本に輸入されてきたFKMは

バイトンの名で広まりました。

この影響か今でもFKMは全てバイトンと認識されている方もいます。

ポータブル音楽プレーヤー=ウォークマンと呼んでしまうのと同じ現象でしょうか・・・!?

フッ素ゴムのメジャーデビュー

1969年に打ち上げられたアポロ11号に乗り込んだ宇宙飛行士たちが履いていたブーツが3M社製のフッ素ゴムであったのが有名です。

地球上で最も過酷な環境で使用されるゴムというイメージはここから始まったのかもしれません。

FKMの呼称の由来

FはFluoro(フルオロ)。フッ素化されたという意味です。

KはKautschuk(カウツチョク)。ドイツ語でラバーの意味。

MはMグループ。ポリメチレンタイプの飽和主鎖を持つゴムという意味です。

フッ素ゴムの特徴

ここでは組成構造やタイプ別の特徴や性質等を紹介します。

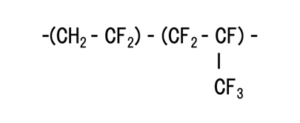

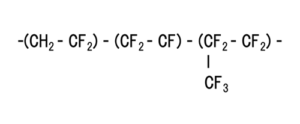

FKMの組成構造

2元系型フッ素ゴム VDF - HFP 共重合体

(VDF:フッ化ビニリデン、HFP:6フッ化プロピレン)

3元系フッ素ゴム VDF - HFP - TFE 共重合体

(VDF:フッ化ビニリデン、HFP:6フッ化プロピレン、TFE:4フッ化エチレン)

低温タイプフッ素ゴム VDF - PMVE - TFE 共重合体

(VDF:フッ化ビニリデン、PMVE:パーフルオロメチルビニルエーテル、TFE:4フッ化エチレン)

2元系と3元系の違い

2元系:(代表例)VDF – HFP系

主に耐熱性・耐油性に優れるスタンダードなタイプ。

また低温性と耐薬品性の性能バランスも良くコストパフォーマンスが高いです。

FKMといえばこのタイプで市場の80%近くを占めており各ポリマーメーカーの主力品。

この他に耐酸性に優れたVDF – CTFE系もあります。

3元系:(代表例)VDF – HFP – TFE 系

VDFを減らしてその分TFEを増やしたタイプ。

VDF-HFPの上位互換のような位置付けで機械的特性や化学的特性に優れており

またフッ素含有量が多い為耐薬品性にも優れています。その分低温性が劣りますが…。

代わりにこの欠点を解消した低温性に優れたVDF – PMVE – TFE系もあります。

フッ素含有量とモノマー構成による違い

一般的なFKMグレードのフッ素含有率は65~71%位に設定されています。

この含有率の違いから来る性能差は下記の通り。

・フッ素含有量が多い →耐薬品性・耐食性・耐メタノール性が向上します。

・フッ素含有量が少ない→耐熱・CS性が向上します。

フッ素ゴムを構成する代表的なモノマーはVDF/HEP/TFEですが

これらのモノマーにはそれぞれ特性があります。

| モノマー | F.con (%) | Tg (℃) | 特徴 |

|---|---|---|---|

| VDF | 59 | -45 | 低温特性↑ 耐油・耐塩基特性↓ |

| HFP | 76 | 126 | 耐熱・耐油特性↑ 低温特性↓ |

| TFE | 76 | 165 | 耐熱・耐油特性↑ 低温特性↓ |

このモノマーの組み合わせ比率を細かく変える事で特性の違うグレードを作り出しています。

またこの他にフッ素含有量を減らし第三成分を入れているタイプ等もあります。

このタイプはフッ素ゴムの特徴である耐熱性・耐油性・耐薬品性をある程度犠牲にし

その分他の特異的な特性を有しています。

加硫系の違い

フッ素ゴムの加硫系は大きく分けて3タイプあります。

<ポリアミン加硫>

最初に開発された加硫システムで強度や伸び特性、金属接着性が優れています。

ただ加硫反応性が高い為保管状態であっても徐々に加硫していく影響からスコーチを起こしやすく

圧縮永久歪性も悪いです。

また使用期限も短い欠点がもあり近年使用量は減っています。

加硫剤にはジアミンを触媒として使用し脱フッ酸反応をする事でジアミン化合物を含んだ二重結合を形成します。

この反応の問題で発生したフッ酸を中和する為にキャッチャー剤(受酸剤)を配合する必要があります。

<ポリオール加硫>

フッ素ゴムの代名詞的な加硫システムで全体のバランスが良いのが特徴です。

ポリアミン加硫の欠点であったスコーチ性や圧縮永久歪性も良く金型汚染性も低いです。

ポリオール加硫は加硫促進剤の違いから厳密には2タイプに分類出来ます。

1つは4級フォスフォニウム塩(BTPPC)を用いたタイプでスコーチ安定性やシール性が良好です。

このタイプは架橋効率が良く1次加硫のみで架橋のほとんどを完了する事が可能な為

生産効率性や成型後のバリ処理等の加工性に優れています。

もう1つは4級アンモニウム塩(DBU-B)を用いたタイプでBTPPCタイプに比べ加硫安定性や接着性に優れています。

<パーオキサイド加硫>

別名有機過酸化物加硫とも言い、フッ素ゴムに限らず他の汎用ゴムでも使用される加硫システムです。

脱フッ酸反応から二重結合を形成するポリアミン加硫・ポリオール加硫と違い、パーオキサイド加硫は

ラジカル反応性のあるキュアサイトモノマー(CSM)及び多官能不飽和化合物と有機過酸化物から

発生させたラジカルを反応させて架橋結合を形成します。

有機過酸化物だけではフッ素ゴムの分子量に対して架橋量が不足しており

これをキュアサイトモノマーと多官能不飽和化合物で補っているのが他の汎用ゴムとの違いです。

またキュアサイトモノマーには当初臭素が使用されていましたが反応性の問題から現在は

ヨウ素を用いるようになっています。加硫系の特徴としては強度や伸び特性、耐薬品性や耐スチーム性に優れおり、脱フッ酸反応による欠点(耐水性・耐酸性の低下)を補う性能があります。

プリコンパウンドとフルコンパウンド

コンパウンドとは各種配合材料が練り込まれた状態の事を指しますが

加硫剤や加硫促進剤だけを添加した完成前の状態をプリコンパウンド、

他配合剤も全て添加された完成状態をフルコンパウンドと言います。

補足として配合剤が全く添加されていないものを〝生ゴム〟あるいは〝ローポリマー〟と呼びます。

用途・分野紹介

自動車

<燃料ホース>

給油口と燃料タンクをつなぐホースでガソリンの蒸散性に対応した低透過構造となっています。

フッ素ゴムは極めて低いガス透過性を誇り燃料ホースに必要不可欠なものとなっています。

<ターボチャージャーホース>

過給機であるターボチャージャーに用いられるホースです。

過給機の吸気圧縮による発熱(断熱圧縮)や高温の空気通過に伴う振動も発生する為

ターボチャージャーホースには耐熱性や耐圧性、振動に耐えられる伸縮性が求められます。

<オイルシール>

オイルシールは機械の密封材として必要不可欠なものです。密封する箇所・構造に応じて様々な形状を取り使用される環境条件によってもベースとなる素材が変わります。

自動車では40~50個ものオイルシールが使用されると言われています。

<ガスケット>

こちらも密封材の一種ですが摺動しない固定された箇所用の密封材です。

逆に摺動したり回転したりする部分のシールにはO-リングやパッキンを用います。

<ダイヤフラム>

圧力の作用に応じて膨らんだりへこんだりする弾性薄膜の事で、基布の両面に耐油性・耐熱性に優れたゴムをコーティングして気密性や油密性を保ちつつ柔軟性を求められる製品です。

<クランクシャフトシール>

エンジンシリンダー内の爆発を回転運動に変える部分をクランクといい、軸となる部分を

クランクシャフトといいます。

クランクシャフトシールはこの部分のオイルを封止し且つ軸との摺動性を求められます。

<O2センサーブッシュ>

O2センサーは自動車の排気ガス中の酸素量を測定する部品の事で排出ガス内の酸素量を測定し

燃料の噴射量に対して酸素が多い・少ないの判断をする事で燃料の噴射量を調整・管理する重要な製品です。

半導体製造装置

真空ポンプやウェットプロセス装置などの半導体製造装置には様々な部品・装置があります。真空ポンプでは低アウトガス性が要求され、ウェットプロセスやドライプロセス装置では様々な化学薬品に対する耐性が求められます。フッ素ゴムはそのようなニーズに最適な素材として使用されています。

また半導体装置においては上記用途の他に装置パーツのガスケットパッキン用途でフッ素ゴムスポンジが使用されているケースが多いです。

フッ素ゴムスポンジについてはここをクリック。

エネルギー

エコロジーが謳われる昨今、エコキュートシステムや自動車の燃料電池・水素タンクのシール材として

使用されています。これらの装置には熱水や塩素水が使用されている為これに対応する耐性が必要になります。

化学プラント

様々な化学薬品をする為、各部材のシール材として使用されています。

ただし適合出来ない溶剤類も存在しますので注意が必要です。

石油掘削

深海や地中深くでは耐圧・耐熱で厳しいスペック要求を強いられます。

この分野においてもフッ素ゴムはシール材として十分な機能を発揮しています。

エレクトロニクス

ハードディスク装置などでは内部の汚染リスクを考慮し低アウトガス性の高いフッ素ゴムが使用されています。

航空・宇宙

腐食性の高い燃料を使用する為フッ素ゴムが最適解です。

産業機械

大小様々な機械部品・装置に必要な耐油シールやガスケットに使用されています。

食品・医療

人体に触れる部品装置が多く消毒殺菌が重要な管理項目になります。

一般的にはジア(次亜塩素酸ナトリウム)が広く使用されていますがフッ素ゴムは

ジア耐性に優れ、またスチームに対する耐性も優れています。

住宅

トイレや排水管など水回りのシール材に使用されています。

食品や医療関係と同様に消毒殺菌において同様の特性が求められます。

ウェアラブル

過去あまり無かった分野にフッ素ゴムが徐々に活用され始めています。

フッ素ゴム特有の重量感や重厚感、しっとりとした表面のキメ細やかさが高級感を演出します。

耐着香性の高さも相まって近年では高級腕時計のベルトなどにも採用されています。

![三福工業株式会社 [MITSUFUKU INDUSTRY CO.,LTD]](https://www.mitsufuku.co.jp/img/cmn/header_logo.png)